AUMELA

Wissensmanagement im

Maschinen- und Anlagenbau

Methodische Prozessoptimierung:

modellieren - strukturieren - konfigurieren - vernetzen

Welche Methoden optimieren ihren Geschäftsprozess am effektivsten?

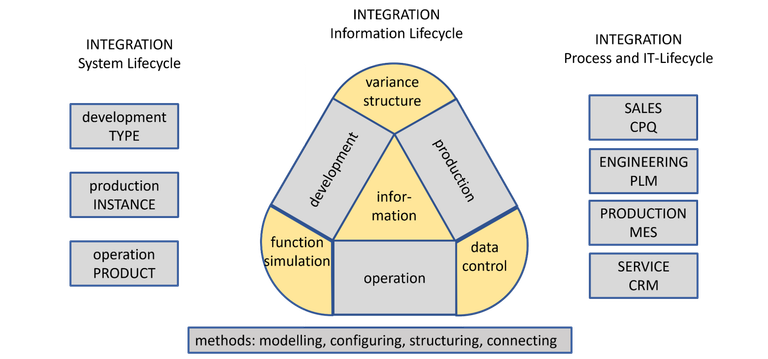

Type - Instance - Operation

Business:

Im Maschinen und Anlagenbau wird ein technisch-physikalischer Prozess entwickelt,

in einem Geschäftsprozess hergestellt

und in einem Betriebsprozess betrieben und gewartet.

Methoden im Lifecycle:

Produktentwicklung: Funktionen modellieren

Model Based System Engineering

Produktherstellung: Produkte strukturieren

Product Structure Management

Produktauftrag: Varianten konfigurieren

Variant Configuration

Produktdaten: Informationen vernetzen

Enterprise Knowledge Graph

Vernetzung

von Information aus der

Entwicklungsphase

des modellierten

mechatronischen Prozesses

mit

konfigurierter und strukturierter Information aus der Herstellphase

im automatisierten

Geschäftsprozess

und

digitaler Information aus der

Betriebsphase

im KI gewarteten

Produktionsprozess

Optimierung durch Digitalisierung:

Das Optimierungspotential ergib sich in der automatisierten Überwindung von

technologischen Grenzen,

Prozessgrenzen und

Systemgrenzen.

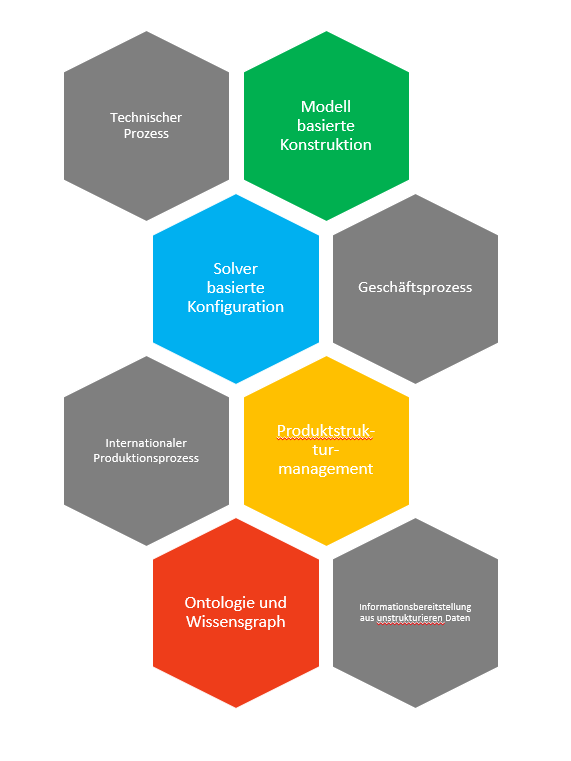

Methoden und Strukturen:

Beschleunigung aller kreativen und wertschöpfenden Aktivitäten durch

automatisierte Aufbereitung digitaler Daten und Informationen mittels

Anwendung neuer Methoden und Strukturen .

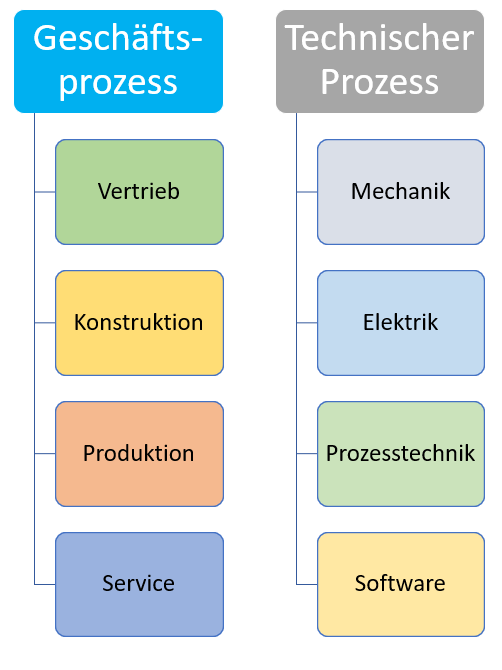

Prozesse und Prozessgrenzen

Im Maschinen und Anlagenbau ist sehr viel Energie in der Optimierung von Prozessen aufgewendet worden. Durchlaufzeiten und Aufwände der Aktivitäten in Entwicklung, Vertrieb, Produktion und Service sind durch IT-Tools reduziert worden.

Die zentralen Tätigkeiten der Konstruktionsdomänen und der Geschäftsprozessdiziplinen sind optimiert worden

Nun gilt es das große Potential der Aufwandsreduktion bei der Informationsaufbereitung, Informationsstrukturierung und Informationsweitergabe auszuschöpfen.

Dieser Phasenübergang der verteilten abteilungsspezifischen Informationen zur nächsten prozessspezifischen Aufgabe bedeutet einen erheblichen Aufwand in der Sammlung und Neustrukturierung der nötigen Informationen.

Digital Twin und Digital Threat sind die zentralen Instrumente bei der Reduzierung nicht wertschöpfender Arbeit .

Domänengrenzen im mechatronischen Prozess:

Mechanik - Elektrik - Fluidik - Software Herausforderung: Überwindung der Domänengrenzen

Im Maschinen- und Anlagenbau werden komplexe technische Prozesse mit mechanischen, elektrischen und fluidischen Komponenten realisiert und mit SPS Software gesteuert.

Die Grenzen zwischen diesen Engineering-domänen werden aufwendig von den Mitarbeitern bei der Zusammenarbeit in Collaborationtools überwunden.

Disziplinengrenzen im Geschäftsprozess:

Vertrieb - Konstruktion - Produktion - Service

Herausforderung: Überwindung der Disziplinengrenzen

Der entwickelte technische Prozess wird in einem Geschäftsprozess im Vertrieb, der Anpassungskonstruktion, der Produktion und dem Service hergestell, installiert und im Betrieb gewartet.

Die Überwindung der Grenzen zwischen diesen Prozessdisziplinen braucht komplizierte und zeitaufwendige Prozessabläufe.

Ebenengrenzen im Betriebsprozess: Betriebsleitung - Produktionsleitung - Maschinensteuerung - Komponenten Herausforderung: Überwindung der Steuerungsgrenzen

Im Betrieb der Anlagen werden die technischen Prozesse gesteuert, optimiert und gewartet.

Immer mehr Betriebs- und Steuerungsdaten werden verfügbar und stehen zu Optimierungszwecken zur verfügung.

Systemgrenzen im Informationsprozess:

CPQ - PLM - SCM - CRM

Herausforderung:

Überwindung der Systemgrenzen und Strukturgrenzen der Information

CPQ : Configure Price Quote

PLM : Product Lifecycle Management ERP/MES : Enterprise Resource Management/ Manufacturing Execution System

CRM : Customer Relationschip

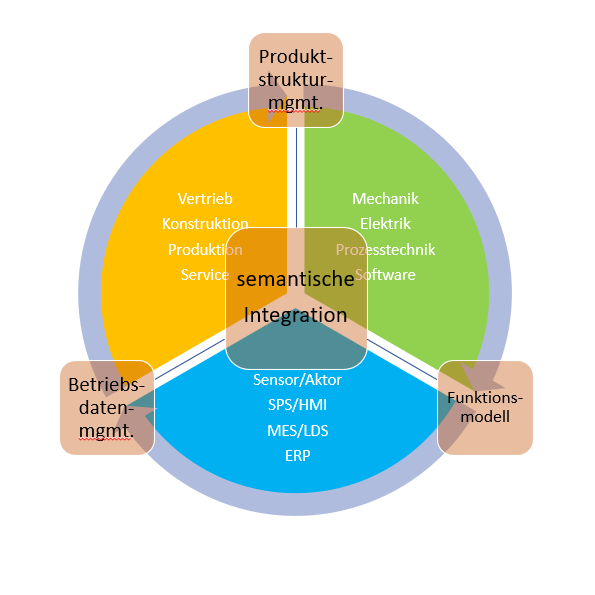

Vom Produkt- zum Systemlebenszyklus

Methodeneinsatz:

Um Grenzen der mechatronischen Domänen Mechanik, Elektrik, Fluidik und der Software zu überwinden bedarf es eines mechatronischen Modells der Gesamtfunktion. Modellieren (MBSE)

Um die Grenzen der Disziplinen im Geschäftsprozess Vertrieb, Konstruktion, Produktion und Service bedarf es der automatischen Variantenkonfiguration (AVC) und der Strukturierung der Produkte für die jeweiligen Prozessaufgaben (PSM)

Um die Grenzen zu den Steuerungsebenen im Betrieb der Produkte zu überwinden bedarf es einer Datensteuerung der Automatisierungspyramide.

Um die Grenzen der Informationssysteme zu überwinden braucht es den Einsatz von Enterprise Knowledge Graphen und der Analyse mittels Künstlicher Intelligenz.

Die Herausforderung:

Vernetzung der Informationen über die Domänen und Disziplinen hinweg

In den verschiedenen Phasen des Produktlebenszyklus hat jede Domäne des mechatronischen Prozesses, jede Disziplin des Geschäftsprozesses und jede Ebene der Automatisierung des Betriebsprozesses eigene Systeme, eigene Dokumente und eigene Daten. Die Bearbeitungs- und Änderungsprozesse verlangen umständliche Workflows und Collaborationrooms.

Information im Produktlebenszyklus

Ziel:

Überwindung der unterschiedliche Informationsarten und Informationstrukturen in den Phasen des Produktlebenszyklus

Im Maschinen- und Anlagenbau ist kürzeste prozessspezifische Informationsaufbereitung und -bereitstellung über den gesamten Produktlebenszyklus gefordert. Entwicklung - Herstelleung - Betrieb

Der größte Anteil der Konstruktionsarbeit wird unter großem Zeitdruck im Kundenauftrag erbracht. (10 mal mehr Auftagskonstrukteure als Entwicklungskonstrukteure.)

Im Gegnsatz zum Automotive Sektor (Kundenauftrag ohne Konstruktionsanteil) ist im Maschinenbau eine wachsende Kundenauftagsstückliste aus der Konstruktion täglich in der Produktionsplanung zu berücksichtigen.

Zudem sind die Maschinen im Betrieb durch die Servicebereiche über eine lange Produkt-Lebenszeit zu betreuen.

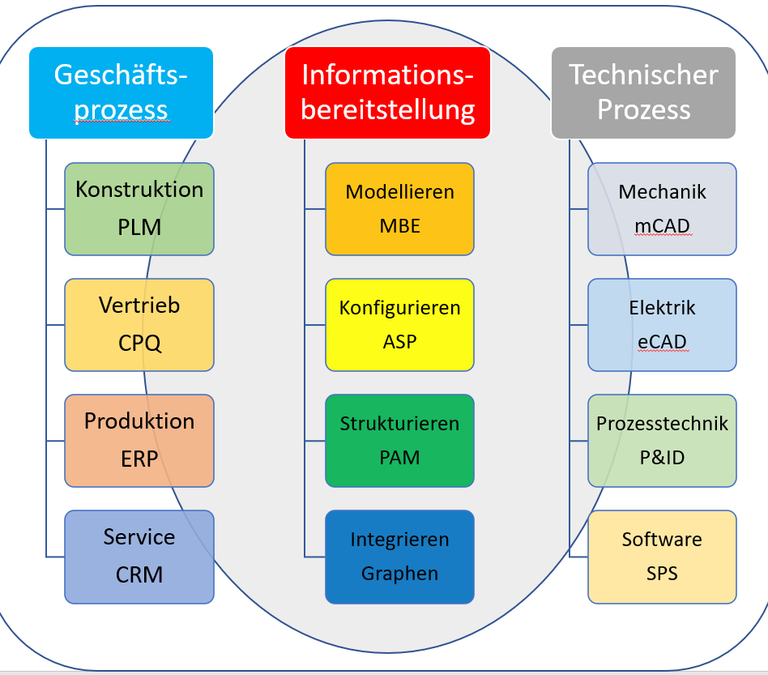

Information im Geschäftsprozess und im mechatronischen Prozess

Ziel:

Im Geschäftsprozess wird ein mechatronischer Prozess realisiert. Die Informationen aus dem technischen Prozess sind für den Geschäftsprozess aufzubereiten.

Der Geschäftsprozess und dessen Informationsfluss ist unterstützt durch den Belegfluss in den ERP Planungssystemen. Vom Vertrieb über die Konstruktion zur Produktion (Fertigung und Montage) bis zum Service (Installation und Betrieb). Der gesamte Belegfluss ist mit den Dokumenten aus der Konstruktion in den PLM Autorensystemen für die Mechanik, Elektrik, Prozesstechnik und zudem der Software kombiniert.

Der Aufwand besteht in der Umsetzung von Information über technische Strukturen aus den Engineering-domänen in Prozessstrukturen des Geschäftsprozesses.

Information bereitstellen mit neuen Strukturen

und Methoden

Lösung:

Um die domänen-und disziplinspezifischen Informationsarten aufzubereiten sind neue Methoden notwendig.

In einem Funktionsmodell (MBSE) des Produktes wird die Darstellung der gesamten technischen Funktion mit Mechanik, Elektrik, Prozesstechnik und Sofware ermöglicht. In den Autoren-Systemen ist das nicht abbildbar.

Neue solverbasierte Variantenkonfiguration (AVC) ermöglicht die Ermittlung der optimalen Variante im offenen Lösungsraum.

Produktstrukturmanagement (PSM) stellt aus einer materialstammlosen Gesamtproduktstruktur jedem Prozess die jeweilige Stückliste der Auftragsinstanz und des Fertigungsortes zur Verfügung. Die Stücklistenkonvertierung ist zu aufwendig.

Für die Informationsaufbereitung aus unstrukturierten Datenquellen bilden Knowledge Graphen die Grundlage (EKG). Von der Taxonomie zur Ontologie.

Lösung: Personal- und Zeitaufwand in den Strukturübergängen vermeiden und Information methodisch für Folgeprozesse automatisiert aufbereiten

Von der domänen-spezifischen Konstruktion weg, hin zur Entwicklung der Gesamtfunktion im Funktionsmodell: Modellbasierte Entwicklung

Von der Variantenkonfiguration mit geschlossenem Lösungsraum zur solverbasierten Konfiguration mit offenem Lösungsraum hin: Solverbasierte Konfiguration mit ASP Answer Set Programming

Von der Stücklistenkonvertierung im PLM System zur prozessorientierten Produktstrukturierung im Produkt-Strukturmanagement: PSM Produkt Struktur Management, PAM Product Architecture Management

Von der Informationsbereitstellung strukturierter Informationen zur Informationaufbereitung unstrukturierter Infomationen durch Wissensgraphen. Von der Taxonomie zur Ontologie.

Informationsmangement und Prozesse

Die Digitalisierung ermöglicht die Verbindung der Informationen aus dem Geschäftsprozess mit den Informationen des mechatronischen Prozesses und den Betriebsdaten aus dem Betriebsprozess.

Neue Methoden der Informationsintegration ermöglichen beschleunigte Aufbereitung und Bereitstellung für die Arbeitsprozesse an international verteilten Standorten.

Datenintegration von Geschäftsprozess, Konstruktionsprozess und Betriebsprozess

Die durch die Digitalisierung und Vernetzung der Maschinen bereitgestellten Daten fließen in den Geschäfts- und Konstruktionsprozess zurück. ERP Backbone und PLM Backbone werden zusammen mit den Betriebsdaten zum Digital Backbone. Simulation von technischen Prozessen mit realen Betriebsdaten wird zur Optimierung genutzt. Auch die Simulation von modellierten Geschäftsprozessen wird möglich. Ein Digital Backbone stellt die Basis für Optimierung durch künstliche Intelligenz und solver basierte Konfiguration von Lösungen dar.

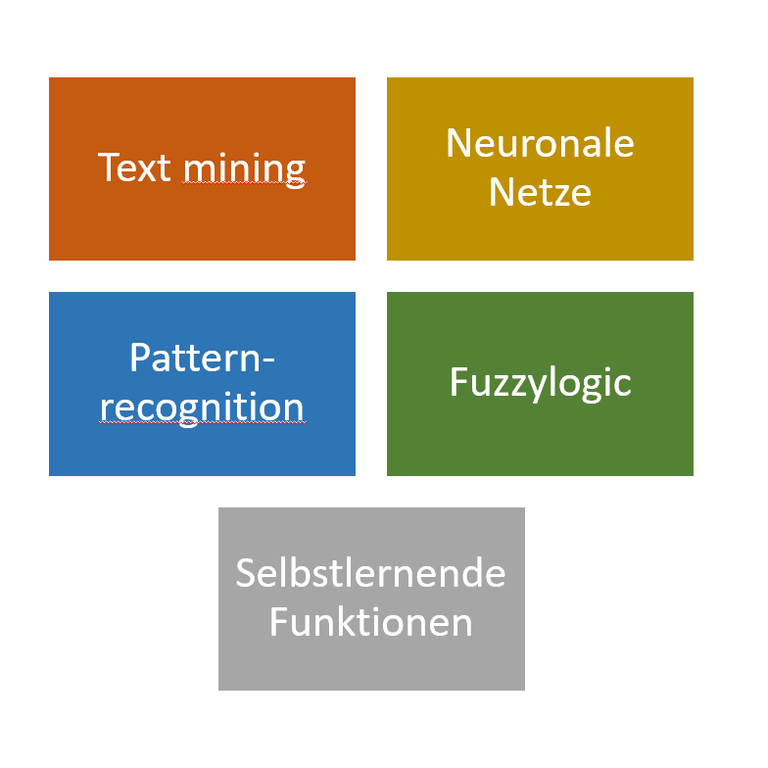

Künstliche Intelligenz

Nutzung eines digital Backbones:

- Informationen aus Texten (Tendern) den richtigen Mitarbeitern zuordnen

- Technische Zeichnungen auf Ähnlichkeiten untersuchen

- Stücklisten aus Zeichnungen automatisch erstellen

- Simulationen über neuronale Netze erstellen

- selbstoptimierende Funktionen im Betrieb der Maschinen realisiern

- Optimierung von Produktionsprozessen

Wir benötigen Ihre Zustimmung zum Laden der Übersetzungen

Wir nutzen einen Drittanbieter-Service, um den Inhalt der Website zu übersetzen, der möglicherweise Daten über Ihre Aktivitäten sammelt. Bitte überprüfen Sie die Details in der Datenschutzerklärung und akzeptieren Sie den Dienst, um die Übersetzungen zu sehen.